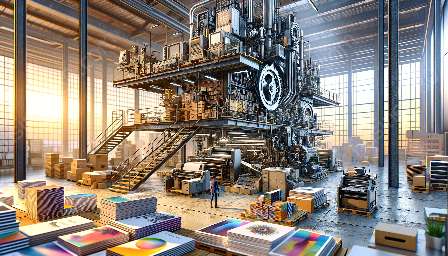

胶印质量控制是印刷行业的一个重要方面,确保印刷材料满足清晰度、色彩准确性和一致性的最高标准。本主题群深入探讨胶印质量控制的细微差别,涵盖基本流程、变量和最佳实践。

胶印质量控制的重要性

胶印是一种广泛使用的生产高质量印刷材料的技术,依靠细致的质量控制来提供卓越的效果。质量控制措施在最大限度地减少错误、保持一致性和满足客户期望方面发挥着关键作用。

胶印质量控制的关键流程

有效的胶印质量控制涵盖几个关键流程,包括:

- 印前检查:这涉及评估数字文件的准确性和质量,确保它们可以打印并且没有错误。

- 色彩管理:精确的色彩匹配和校准对于在整个打印过程中保持一致的色彩质量至关重要。

- 印刷检查:进行印刷检查可以实时评估生产过程中的印刷质量,解决可能出现的任何问题。

- 印后检验:印刷后检验确保最终产品符合修边、折叠、装订和其他印后工艺的质量标准。

影响胶印质量的变量

各种变量都会影响胶印的质量,包括:

- 基材:用于印刷的纸张或材料的类型和质量可以显着影响最终输出。

- 墨水:墨水颜色、稠度和干燥性能是影响整体印刷质量的关键因素。

- 印刷设置:正确调整印刷设置(例如油墨密度、套准和压印)对于获得最佳印刷效果至关重要。

- 环境因素:温度、湿度和其他环境条件会影响墨水干燥、纸张膨胀和整体打印质量。

胶印质量控制的最佳实践

为了保持始终如一的高打印质量,必须遵守最佳实践,例如:

- 定期设备维护:保持打印设备良好维护有助于防止可能影响打印质量的问题。

- 颜色校准:实施定期颜色校准可确保在各种印刷运行中准确且一致的颜色再现。

- 协作沟通:设计、印前和印刷团队之间的有效沟通可以简化流程并最大限度地减少错误。

- 员工培训:对员工进行质量控制程序和最佳实践方面的持续培训对于保持高标准至关重要。

通过深入研究胶印质量控制的关键方面,该主题群为印刷和出版行业的专业人士提供了宝贵的见解,强调了细致的质量控制流程对于实现卓越印刷效果的重要性。